P

產品直通車roducts

C

聯系我們ontact us

廣東亞太三洋電梯有限公司

傳真:0769-22299721

郵箱:liftamy@163.com

地址:東莞市東城街道同沙工業園裕園街

劉先生:135 2875 5601

陳先生:134 2428 8681

電話:0769-22291013傳真:0769-22299721

郵箱:liftamy@163.com

地址:東莞市東城街道同沙工業園裕園街

三洋廠家為大家介紹載貨電梯曳引機損壞的分析

來源:發布時間:2021-06-24 17:08:00點擊率:

隨著經濟建設的迅速發展和社會需求,樓層式廠房、倉庫越來越多,載貨電梯發揮著重要作用,要安全的使用有賴于電梯的正確安裝和維護保養。

近年來好幾個電梯生產廠家,發生過電梯曳引機減速機構嚴重損壞的事故(圖1)。各廠為了避免事故的再次發生,都希望找出原因。首先很自然就覺得,載重量不大、速度不高的載貨電梯,是非常成熟的產品,一直以來結構變化不大,原因不在自身,質疑是曳引機本身存在質量問題。筆者初時也是這么想,后來了解到發生這類事故的都是額定速度不大于0.63m/s、使用瞬時式安全鉗的載貨電梯,每次事故都是轎廂下行過程時出現,現場檢查轎廂導軌,都能發現有安全鉗楔塊有夾持過的痕跡(圖2),曳引繩局部會有磨損斷絲、嚴重的甚至有扯斷股現象。

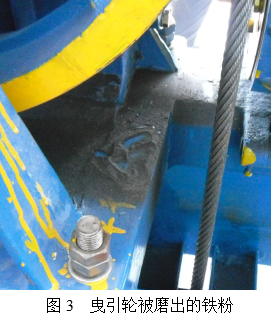

經分析安全鉗的楔塊誤動作是導致這類事故發生主要起因。電梯安裝時安全鉗楔塊間隙未按使用要求調整,或電梯使用一段時間后導靴襯塊已磨損,使得楔塊與導軌面的間隙過小,當轎廂正常下行時,造成安全鉗的楔塊誤動作,卡阻了轎廂的下行,曳引機仍在按下行方向繼續轉動,初時曳引輪兩側鋼絲繩的拉力 是

是 ,曳引繩在曳引輪上有打滑的情況(圖3),時間長了鋼絲繩局部就會過熱,甚至磨損斷絲,造成繩徑、輪槽以及材料的摩擦面的改變,一定情度下當量摩擦系數

,曳引繩在曳引輪上有打滑的情況(圖3),時間長了鋼絲繩局部就會過熱,甚至磨損斷絲,造成繩徑、輪槽以及材料的摩擦面的改變,一定情度下當量摩擦系數 也許會變大,使得摩擦力增大。若鋼絲繩此時不易脫槽,也不打滑了,就有

也許會變大,使得摩擦力增大。若鋼絲繩此時不易脫槽,也不打滑了,就有 ,若再加上對重裝置在本身上行的運動慣性,對重裝置就會繼續上升一段距離,然后

,若再加上對重裝置在本身上行的運動慣性,對重裝置就會繼續上升一段距離,然后 變小,曳引力不足夠再帶動對重,又變成

變小,曳引力不足夠再帶動對重,又變成 ,在重力的作用下對重裝置又會下落,此時曳引繩會對正在轉動的曳引輪反向施加了快速拖動的力,造成蝸輪與蝸桿的相互敲擊,同時使得轎廂向上竄動。這時安全鉗的楔塊松開,由于曳引機未停下仍在轉動,轎廂可能恢復下行的狀態。若安全鉗的楔塊再次誤動作,則對重裝置仍會繼續上行、下落的過程。

,在重力的作用下對重裝置又會下落,此時曳引繩會對正在轉動的曳引輪反向施加了快速拖動的力,造成蝸輪與蝸桿的相互敲擊,同時使得轎廂向上竄動。這時安全鉗的楔塊松開,由于曳引機未停下仍在轉動,轎廂可能恢復下行的狀態。若安全鉗的楔塊再次誤動作,則對重裝置仍會繼續上行、下落的過程。

是

是 ,曳引繩在曳引輪上有打滑的情況(圖3),時間長了鋼絲繩局部就會過熱,甚至磨損斷絲,造成繩徑、輪槽以及材料的摩擦面的改變,一定情度下當量摩擦系數

,曳引繩在曳引輪上有打滑的情況(圖3),時間長了鋼絲繩局部就會過熱,甚至磨損斷絲,造成繩徑、輪槽以及材料的摩擦面的改變,一定情度下當量摩擦系數 也許會變大,使得摩擦力增大。若鋼絲繩此時不易脫槽,也不打滑了,就有

也許會變大,使得摩擦力增大。若鋼絲繩此時不易脫槽,也不打滑了,就有 ,若再加上對重裝置在本身上行的運動慣性,對重裝置就會繼續上升一段距離,然后

,若再加上對重裝置在本身上行的運動慣性,對重裝置就會繼續上升一段距離,然后 變小,曳引力不足夠再帶動對重,又變成

變小,曳引力不足夠再帶動對重,又變成 ,在重力的作用下對重裝置又會下落,此時曳引繩會對正在轉動的曳引輪反向施加了快速拖動的力,造成蝸輪與蝸桿的相互敲擊,同時使得轎廂向上竄動。這時安全鉗的楔塊松開,由于曳引機未停下仍在轉動,轎廂可能恢復下行的狀態。若安全鉗的楔塊再次誤動作,則對重裝置仍會繼續上行、下落的過程。

,在重力的作用下對重裝置又會下落,此時曳引繩會對正在轉動的曳引輪反向施加了快速拖動的力,造成蝸輪與蝸桿的相互敲擊,同時使得轎廂向上竄動。這時安全鉗的楔塊松開,由于曳引機未停下仍在轉動,轎廂可能恢復下行的狀態。若安全鉗的楔塊再次誤動作,則對重裝置仍會繼續上行、下落的過程。

如果電機不停止轉動,則這過程將周而復始從復循環下去,由于曳引繩反向力的存在,使得曳引繩作用于曳引輪繩槽的正壓力一次比一次大,嵌入繩槽也越來越緊,更造成曳引繩不易脫槽,此時的就是繩與繩槽的嵌變大,曳引力也就一直增大,結果對重裝置被提起的高度一次比一次高,蝸輪與蝸桿之間的撞擊力一次比一次強,到蝸桿竄動移位撞爛電動機或蝸輪斷齒、爆裂,更嚴重的或造成減速箱體撐爛(圖1),直至曳引機傳動完全失效為止。

上述對重裝置升高、下落的過程,懸掛部件受的沖擊力也很大,特別是升、跌重復次數多了或對重裝置被提升得高,也會造成對重架反繩輪處變形扭曲(圖2),甚至出現曳引繩扯斷繩股的現象。

實際上,電梯按GB7588-2003規定是設有“電動機運轉時間限制器”。當電梯出現安全鉗的楔塊誤動作,卡阻了轎廂的下行的滯留工況故障時,在設定的時間,曳引機停止轉動,此時如果維修人員能及時準確排除故障,就能避免曳引繩在曳引輪上繼續打滑。但很多時候在維修人員未能及時到位的情況下,使用單位可能采取先斷電再送電的不正確方法恢復使用電梯,從而造成事態的惡化,結果只能是大修或更換曳引機。如果事故出現后,或將責任簡單地推到曳引機生產廠,不排除安全鉗楔塊誤動作的故障,只維修或更換曳引機,(已有案例證實)事故將會從復發生。

同時筆者還注意到,發生這類事故的都是近幾年安裝的電梯。可能是以前執行的標準JB816-74《電梯技術條件》和《機械設備安裝工程施工及驗收規范》(TJ231 [四]-78),有明確要求“安全鉗楔塊面與導軌工作表面之間隙應為2~3毫米”,當時的安裝是特別注意這一間隙的調整。但后來新修訂的標準和規范,(或發現這一要求存在局限性)沒再直接提及相關要求,這點是否造成了近來的電梯安裝和檢驗都忽略了的原因呢?筆者無法推論,但認為安全鉗楔塊面與導軌工作表面之間的間隙不能太小,這是基本常識,過小時當轎廂下行發生偏載就會容易造成誤動作,所以安裝時必須按實際需要調整這一間隙(瞬時式安全鉗應調整到2~3毫米),且日常的維保工作也應定期檢查或調整,使用單位也應注意,發現故障及時報修。

(至于可否通過改進曳引機、安全鉗等部件設計,減少事故的發生,這是另一個話題了,筆者也在思考,本文暫不討論。)